Детали в автоматических гальванических линиях (АГЛ) переносятся по позициям в технологических спутниках с помощью автооператоров. Технологические спутники представляют собой кассеты двух типов: первый тип – переносные штанги с подвесками, переносными барабанами, корзинами или сетками; второй тип – барабаны, имеющие цапфы для посадки их на ванны в опоры и для передачи тока к деталям и к приводу барабана.

Штанги и барабаны снабжены транспортными кронштейнами, которые служат для зацепления их с грузозахватами автооператоров и переноса кассет.

Для электрохимических процессов штанги выполняют из меди или латуни, а для химических процессов из углеродистой стали.

Электродные штанги гальванических ванн служат для подвода и равномерного распределения тока к деталям и анодам. Штанги, на которых монтируются детали и находятся между неподвижными анодами (катодами), являются переносимыми по технологическим позициям.

Подвесочные устройства в зависимости от токоподводящей электрической схемы подразделяют на два типа: «елочного» и «рамного». «Елочный» тип применяют в основном для крупногабаритных деталей, например, бамперов автомобилей, которые чаще в паре располагаются по обе стороны токоподводящего и несущего стержня. Широкое применение находят также подвески «рамного» типа. И те, и другие могут иметь по одному или по два токоподводящих контакта в зависимости от величины протекающего через них тока и необходимой жесткости подвески. Положение подвесок на штанге необходимо строго фиксировать. Размеры подвесок определяются их весом и требованиями к их расположению в ванне. Качество покрытий во многом определяется конструкцией токоподводов к деталям.

Конструкции барабанов, применяемые для нанесения покрытий деталей насыпью в АГЛ, весьма разнообразны. Детали в процесс обработки перемещаются при вращении или качении барабана. Движение барабанов может осуществляться от индивидуального мотор-редуктора или от мотор-редуктора, общего для всех технологических позиций.

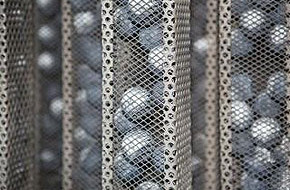

Основное применение в автоматизированных линиях нашли перфорированные шести- или восьмигранные барабаны, реже – цилиндрической формы с внутренними ребрами. Для нанесения электрохимических покрытий обечайки барабанов, шестерни и многие другие детали изготовляют из токонепроводящих химически стойких материалов (винипласта, полипропилена), а для химических процессов – в основном из коррозионностойкой стали.

Широко применяются барабаны с разборной обечайкой, состоящей из пластмассовых панелей с квадратной перфорацией.

Более широкие возможности применения в гальванических линиях по сравнению с вращающимися должны найти качающиеся барабаны. Принцип работы качающегося барабана, состоит в том, что он совершает колебательные движения вокруг своей горизонтальной оси на определенный регулируемый угол. Его применение дает следующие преимущества:

- обрабатываемые детали находятся под током на 60 % дольше, чем во вращающемся барабане, благодаря чему продолжительность осаждения снижается и уменьшается износ осаждающегося покрытия в процессе качания барабана за счет сокращения времени осаждения (в особенности для мягких металлов);

- легко обеспечивается автоматическая загрузка и выгрузка деталей ввиду отсутствия крышки;

- улучшаются условия сушки и промывки деталей (более экономное применение струйной промывки);

- можно наносить покрытия на легко сцепляемые между собой детали, чувствительные к деформации, которые ранее покрывались только на подвесках.